2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

在电子智能制造体系中,SMT 表面贴装技术与 PCBA 印制电路板组件制造,是消费电子、汽车电子、工业控制、通信设备等领域的基础核心工艺。从微型智能终端到大型工业控制主板,绝大多数精密电子产品的核心载体,都依赖标准化、高精度的 SMT 产线加工完成。

在完整的 SMT/PCBA 生产流程中,包含贴片插件、回流焊、SPI 检测、AOI/AXI 检测、波峰焊、割板、点胶等多个工序,而在其中,有一个环节往往被低估,却悄然决定着最终产品的成败——那就是印刷钢网工艺。行业研究数据揭示了一个令人警醒的事实:60%-70%的焊接质量问题可以追溯到印刷钢网工艺环节。对于追求零缺陷的制造企业而言,这一数字意味着巨大的质量风险与改进空间。

某全球Top EMS(电子制造服务)企业的实践更是印证了这一趋势:随着其他生产环节的智能制造水平不断提升,印刷/钢网环节引发的质量问题占比不降反升,已超过95%。这一数据背后,隐藏着一个简单的逻辑——当其他环节都在进步时,相对滞后的钢网工艺自然成为了质量短板,且这个短板正在放大。

制造风险的机会分布:为何钢网开口是最大隐患?

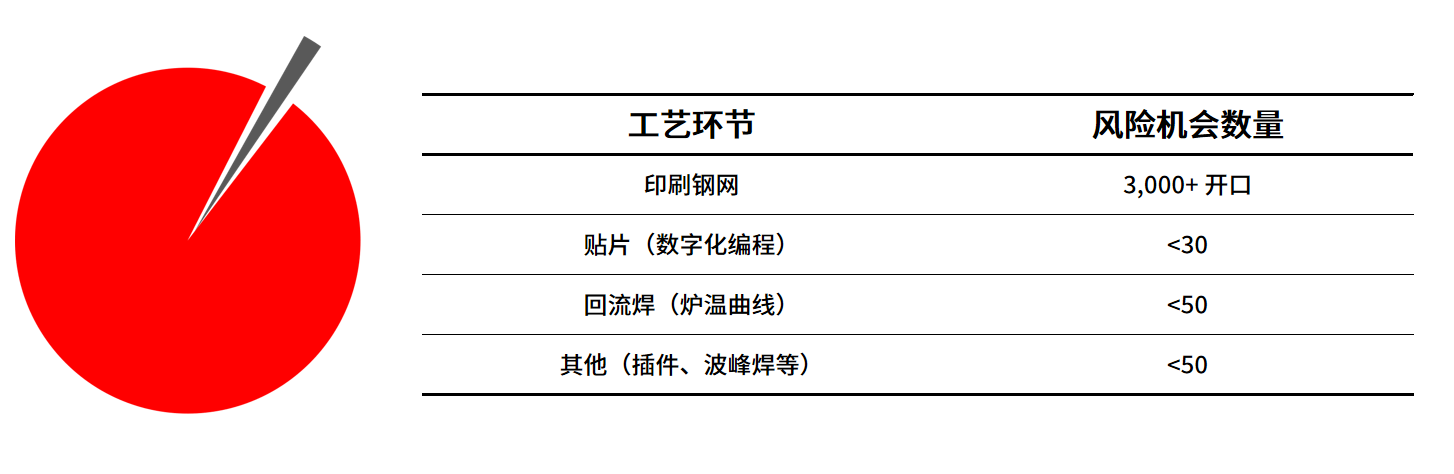

让我们用数据说话。在典型的PCBA制造流程中,不同工艺环节的质量风险机会分布呈现出惊人的差异:

这个对比表直观地展示了问题的严重性。一张钢网可能包含3,000至100,000个开口,每一个开口都是一个潜在的失效点。相比之下,贴片机的数字化编程参数、回流焊的炉温曲线控制点,其风险机会数量仅为钢网开口的数十分之一甚至数百分之一。

结论显而易见:印刷钢网工艺环节的风险机会远超其他制造工艺环节,是名副其实的”质量风险高地”。

蝴蝶效应:一个开口失误的连锁灾难

在印刷钢网工艺中,”一个开口的失误”绝非小事。钢网开口的设计直接决定了锡膏印刷的体积、形状和位置精度,而这些参数是焊接质量的基石。

开口过大:导致锡膏量过多,可能引发桥连、短路

开口过小:锡膏量不足,造成虚焊、少锡

开口位置偏差:导致元件偏移、立碑效应

开口形状不当:影响锡膏脱模,产生拉尖、坍塌

更严重的是,现代电子产品往往采用高密度、小型化设计,一块PCBA上可能贴装数百乃至数千个元器件。钢网开口的系统性失误不会只影响单个焊点,而是会批量复制到整批产品上。一旦流入后续工序甚至客户端,返工成本、信誉损失、交付延误将呈指数级增长。

结语:质量命脉,始于钢网

“掌控印刷钢网 = 掌控PCBA质量命脉”——这不仅是行业共识,更是经过数据验证的制造真理。在智能制造浪潮中,当贴片、回流焊等环节已高度自动化、数字化时,印刷钢网工艺的智能化升级已成为决定企业质量竞争力的关键战役。

对于电子制造企业而言,重新审视钢网工艺的战略地位,加大在钢网设计、检测、维护和数据分析方面的投入,不仅是降低质量成本的明智之举,更是构建长期竞争优势的必由之路。毕竟,在3,000个开口面前,任何一个疏忽都可能成为压垮质量的最后一根稻草;而每一次精准的管控,都是对卓越品质的坚实承诺。