2020 官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px请使用高分辨率宽度访问。

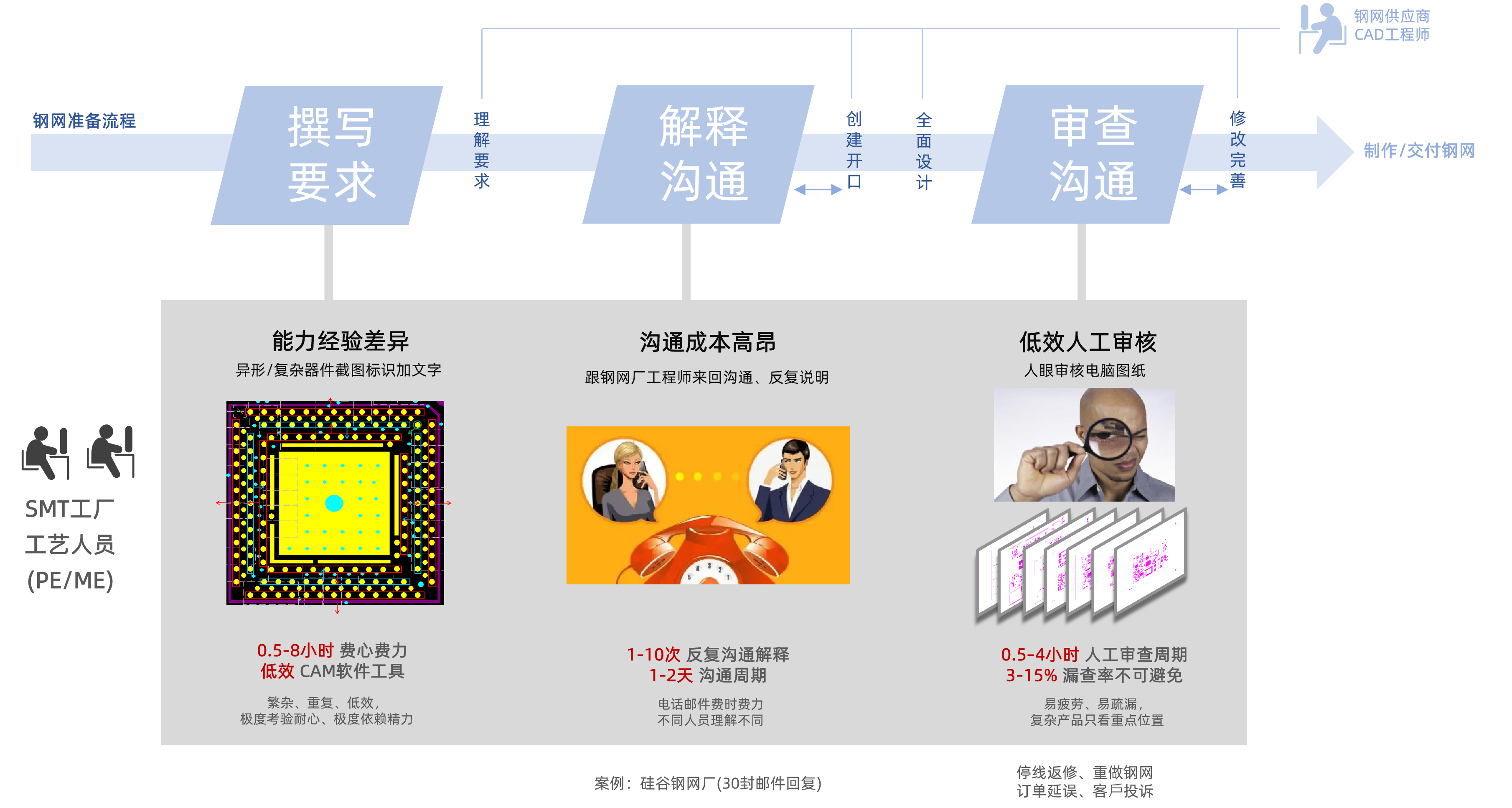

当前电子制造业正加速向 “高集成、多品种、快交付” 迭代,PCBA 制造的核心工艺效率已成为企业交付能力的核心指标。而作为SMT焊接质量决定性环节的钢网工艺,其现行的人工主导模式——工艺人员负责撰写钢网设计要求,通过反复沟通将需求传递给钢网供应商,最终以人工审核图纸的方式完成质量把控,正与行业发展需求形成结构性矛盾。

这套模式看似成熟,实则将工艺的稳定性与效率绑定在工程师个人的经验、状态与沟通能力之上。对于一线SMT工艺工程师而言,这种绑定带来的不是职业价值的彰显,而是低效、波动与风险在工作层面的持续叠加,也成为制约PCBA制造链路效能提升的关键瓶颈。

撰写环节:能力差异拖慢设计效率

异形器件、高密封装(如 BGA、QFN)的钢网开口设计,是工艺工程师的常见工作场景。现行模式下,工程师需依赖功能局限的CAM工具手动完成开口参数调整、器件标识标注,单份设计耗时通常在 0.5-8 小时之间,过程中需保持高度专注以避免尺寸偏差、标识错误等疏漏 ——“繁琐、耗时、低容错”是工程师对这一环节的普遍评价。

更关键的是,工艺质量高度依赖个人经验积累:资深工程师能依据器件特性匹配开口缩放比例、避让规则,新人则常出现开口与焊盘匹配度不足、特殊器件标识缺失等问题,团队内部的能力差异,最终以工时落差和返工率的形式,压在每一位执行工程师的工作量上。而新人培育周期长达 1-3 年的行业现状,意味着在这段周期内,资深工程师需要在审核环节为新人“填坑”,而新人则在反复修改中消磨信心。工艺质量始终处于“依赖个体、难以标准化”的状态,工程师被迫成为经验与系统缺失之间的填充剂。

沟通环节:反复沟通吞噬时间成本

钢网设计需求向供应商的传递,是典型的 “信息损耗型” 环节。由于钢网厂工程师对产品特性的认知不足,SMT工程师需反复解释开口要求、特殊工艺细节(如阶梯钢网的分层参数),单次需求的沟通次数普遍在1-10次,沟通周期长达 1-2 天。电话沟通中的信息偏差、不同人员的理解差异,常导致需求“变形”,沟通成本高昂。行业内曾出现某项目因30个精密部件的开口要求沟通不一致,导致钢网返工2次的案例——对于执行工程师而言,这意味着两天的工作时间被完全耗散在“解释—等待—修改—再解释”的循环中,而项目进度的压力并不会因此减免。

这种反复沟通不仅吞噬了工程师的有效工作时间,更因沟通周期的不可控,直接影响钢网交付节奏,进而拖慢整条SMT产线的排期,让工程师陷入“赶进度却被沟通卡住”的困境。

审查环节:人工审核埋下质量隐患

钢网图纸的最终质量把控依赖“人眼核对”,单份图纸的审查周期为0.5-4小时,对于高密度、多器件的复杂产品,工程师仅能覆盖重点区域的筛查。

3%-15%的漏查率是行业公认的“不可避免项”。但这一“合理区间”落到工程师个人层面,意味着:疲劳、视觉盲区、连续加班后的注意力涣散——这些生理局限导致的疏漏,最终全部转化为工程师个人的责任。开口遗漏、设计冲突(如开口与阻焊层重叠)等问题被漏审后流入产线,轻则引发钢网返工、订单延误,重则导致批量焊接不良(行业数据表明,60%-70%的焊接质量问题可以追溯到印刷钢网工艺环节),最终以客户投诉、生产成本损耗的形式呈现,让工程师前期的投入化为无效劳动,甚至需承担质量追责的压力。

当产品复杂度持续提升、交付周期不断压缩,这种绑定于“人工经验与精力”的钢网工艺模式,正在将工程师推入一个两难境地:既无法靠个人能力完全覆盖日益增长的工艺复杂度,也无法从重复低效的作业环节中抽身,去从事真正需要工艺判断与经验沉淀的核心工作。这样一味拼精力、耗时间、担风险的低效工作模式,难道还要继续成为一线工艺工程师工作的常态吗?

望友Stencil软件,专为钢网工艺数字化打造,从根源解决能力经验差异、沟通成本高昂、人工审核低效等行业痛点,让工程师从重复低效的工作中解放,聚焦核心工艺优化。欢迎点击此处了解Stencil软件核心功能。